Acier inoxydable

Inox 316L et 316L+

Il s’agit d’un alliage à faible teneur en carbone aussi appelé 1.4404 qui offre de nombreux avantages :

- Résistant à la corrosion,

- Résistant aux variations de température,

- Grande précision (poudre fine 30µm)

- Antistatique, soudable, hygiénique,

- État de surface lisse (Ra env. 5-6µm)

- Épaisseurs de parois très fines de 0,5mm.

- Des pièces pièces métalliques résistantes et légères.

Les avantages de l'impression 3D Métal

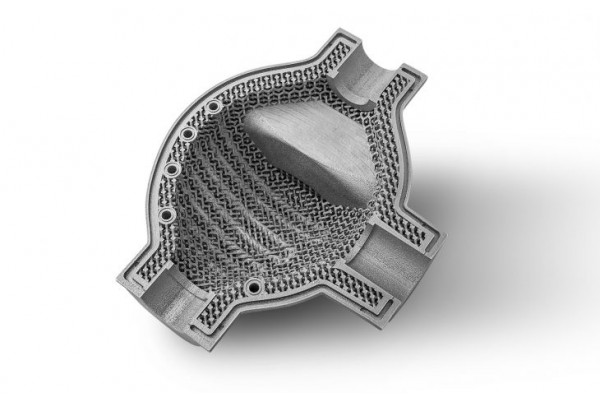

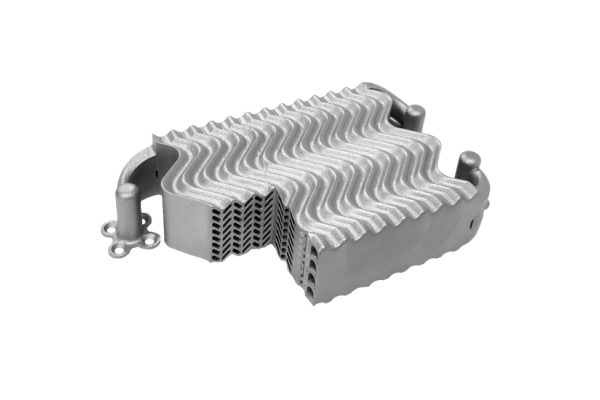

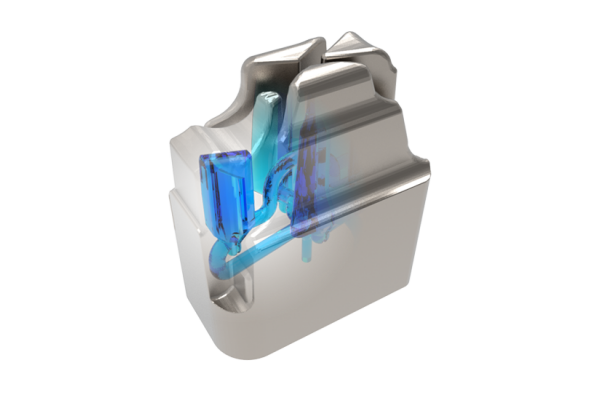

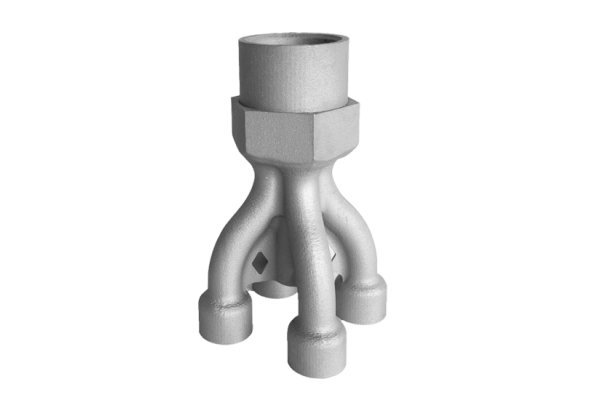

L’impression 3D métal en inox 361L, ou fabrication additive, est devenue très populaire dans divers secteurs industriels. Les fabricants l’exploitent pour produire des pièces à géométrie complexe, des composants solides plus légers grâce notamment aux nouvelles stratégies de design, des ensembles consolidés pour réduire entre autres les délais de fabrication, pour fabriquer très rapidement des éléments en petites et moyennes séries, et bien plus encore…

La fabrication additive permet aussi de réduire les coûts de fabrication, grâce à des délais raccourcis, des processus optimisés, des contraintes éliminées, l’utilisation réduite de matières, rendant ce procédé révolutionnaire très compétitif.

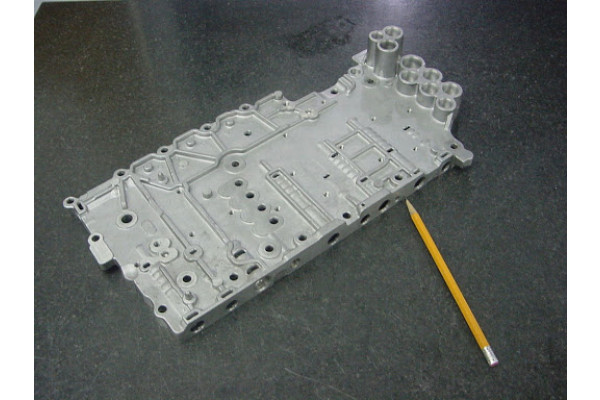

Applications de l’acier inoxydable Inox 316L

Grâce à sa résistance à la corrosion, l’Inox 316L est généralement utilisé dans de nombreuses applications industrielles telles que :

- Des échangeurs et séparateurs,

- De composants de systèmes alimentaires,

- D’ensembles consolidés,

- D’outils de production,

- Des instruments médicaux et dentaires,

- Divers équipements.

Technologie d’impression 3D métal de l’acier inoxydable Inox 316L

La fusion laser sélective (SLM), est un procédé de fabrication additive métallique. Largement adoptée par les industriels pour le prototypage rapide, elle est de plus en plus exploitée pour la production en série, tant ce procédé délivre des pièces avec des propriétés équivalentes à celles fabriquées via des procédés de fabrication traditionnels.

L’impression 3D métal SLM consiste à fusionner de la poudre métallique couche après couche. Une fois que le matériau est uniformément réparti sur une plateforme de construction, un faisceau laser fusionne sélectivement la première couche du fichier 3D dans la poudre. La plateforme descend d'une hauteur de couche (généralement entre 30 et 50 µm), une nouvelle couche de poudre y est ensuite ajoutée, et ainsi de suite.

Bien que le lit de poudre prête un support à l'impression lors de l'impression, souvent, en raison du poids du matériau, SLM exige que des structures de support soient ajoutées à toute caractéristique en surplomb.

Informations complémentaires sur l’Acier inoxydable Inox 316

Le procédé d’impression 3D implique plusieurs étapes : préparation du fichier 3D à l’impression 3D, planification et mise en production, fabrication et refroidissement, récupération des pièces, nettoyage et sablage, ce qui explique les délais d’expédition à une dizaine de jours ou plus. Les dimensions, quantités et finitions additionnelles peuvent évidemment affecter les délais.

Une fois imprimées et nettoyées, les pièces sont généralement expédiées sans traces de support, de finition mate, avec un état de surface sablé d’environ 5µm. Une finition satinée (légèrement réfléchissante) est aussi proposée grâce à un procédé de sablage à base de billes de verre.

SLM / Inox 316 – Guide de conception

Pour vous permettre d’imprimer des pièces en toute sérénité, voici les informations utiles à prendre en compte dans la conception 3D de votre pièce

| Epaisseur de couches | 30 à 100 µm |

| Epaisseur mini de mur | 0,5 mm avec 316L 1 mm avec 316L+ |

| Dimensions maxi des pièces | Jusqu'à 220 x 220 x 250 mm |

| Mini détails | 0,5 mm |

| Imbrication de pièces | Non |

| Pièces articulables | Non |

| Matière biocompatible | Non |

SLM / Inox 316 – Informations techniques

Pour vous permettre d’imprimer des pièces en toute sérénité, voici les informations utiles à prendre en compte dans la conception 3D de votre pièce

| MESURE | VALEUR | STANDARD |

| Densité | 7,91 g/cm3 avec 316L 7,95 g/cm3 avec 316L+ |

Méthode du fabricant |

| Force de traction | >510 MPa avec 316L >530 MPa avec 316L+ |

ISO 6892-1:2009 |

| Allongement à la rupture | >45% avec 316L >50% avec 316L+ |

ISO 6892-1:2009 |

| Limite d’élasticité | >300 MPa avec 316L >340 MPa avec 316L+ |

ISO 6892-1:2009 |

| Module E | 120 GPa | ISO 6892-1:2009 |

| Rugosité Ra | <20 µm avec 316L <15 µm avec 316L+ |

ISO 4287 |

Les conditions de fabrication peuvent altérer ces valeurs.

PRÊT À COMMENCER VOTRE FABRICATION ?

Plus de 3500 d’entre vous utilisent x3D-Print