Les technologies et les avantages

de l'impression 3D

Différents procédés d'impression 3D

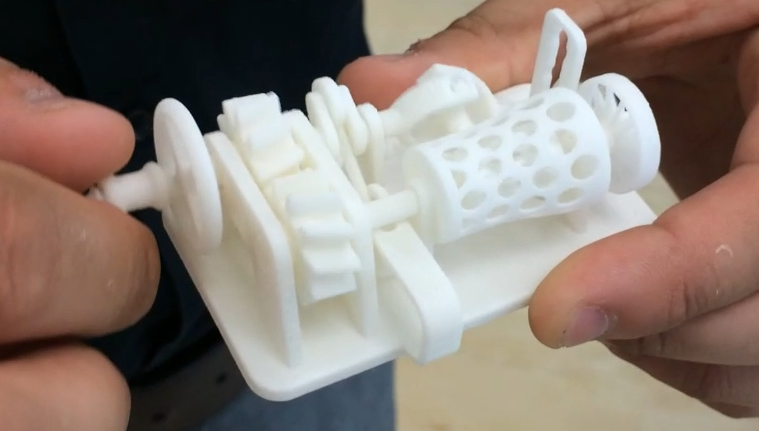

L’impression 3D est une technique de fabrication additive. Elle est opposée à la technique de fabrication substractive qui consiste à enlever de la matière dans un bloc en utilisant des systèmes d’usinage notamment. Malheureusement, elle limitait la créativité des dessinateurs 3D, en ce sens où tout ce qui était dessiné n’était pas forcément réalisable, ou en tout cas facilement.

La fabrication additive consiste à créer un modèle 3D en superposant des couches de matières qui fusionneront automatiquement pour former la pièce finale. Elle est largement appréciée par les dessinateurs 3D, car elle permet d’imprimer toute forme des plus complexes.

La technique d’impression 3D a d’abord été inventée par Richard ‘Chuck’ Hull en 1977 aux Etats-Unis, et sa première machine 3D Systems a été commercialisée en 1983. Depuis, beaucoup d’autres technologies ont été développées aussi bien dans les matières plastiques que dans les métaux.

La fabrication additive est une technique qui est largement adoptée dans toutes les industries, puisqu’elle permet de réduire les délais et les coûts de façon considérable. Elles permettent de fabriquer des prototypes et des pièces fonctionnelles.

Parmi les technologies les plus courantes, il existe le FDM (Fused Deposition Modeling) est une technique de modelage par dépôt de matières en fusion. Cette technique « à fil » est très populaire auprès du grand public et l’éducation car elle est peu onéreuse mais les temps d’impression sont très longs et la résolution plutôt grossière.

Idéal pour les professionnels & industriels, le SLA (Stéréolithographie) est un principe de photopolymérisation de couches superposées de résine photosensible exposées à une source de lumière ou de chaleur. La stéréolithographie est la technique qui imprime délivre une grande qualité de surface des pièces et un rapport qualité/prix très attractif.

Autre technologie populaire dans les secteurs industriels, le SLS (Selective Laser Sintering, Frittage Sélectif par Laser) est une technique de fusion de couches de poudres de matière par un faisceau laser, qui offre les avantages de produire des pièces à moindre coût (car meilleure optimisation du volume d'impression 3D) et surtout de fabriquer des pièces articulables ou non-démontables, comme avec la technologie MJF.

Récemment arrivée sur le marché mais déjà très répandue, la technologie MJF (Multi Jet Fusion chez Hewlett Packard), est une technique d'impression 3D par projection de liant. Il a toutefois la spécificité de combiner un agent liant pour fusionner la poudre et un agent spécifique, dit « détaillant », pour lisser la surface. Le processus MJF est plus rapide que le procédé SLS, mais il requiert aussi une phase de post-traitement.

Pour imprimer 3D des pièces en 3D, il existe aussi plusieurs technologies utilisant du métal sous forme de poudre ou de fil. Les métaux les plus courants sont l'Aluminium, l'Inox, le Titane et l'Inconel.

Le SLM (Selective Laser Melting, Fusion Sélective par Laser) est un technique de fabrication additive de métaux similaire au frittage de poudre, mais on parlera de fusion et non de frittage. Un laser très puissant va fusionner de fines particules de métal. Suivant le tracé déterminé par l’ordinateur, il va fondre les particules métalliques jusqu’à ce qu’elles fusionnent entre elles.

La technologie DMLS (Direct Metal Laser Sintering, Frittage Laser Direct de Métal), breveté par le fabricant allemand EOS,est un procédé de fusion laser similaire au procédé SLM mais elle permet d'utiliser d'autres poudres métalliques telles que le titane, le cobalt-chrome, l'acier, le cuivre. La technologie DMLS est largement éprouvée dans le secteur médical pour la réalisation de prothèses (implants dentaires, de hanche …), mais l'aéronautique, l'automobile, la bijouterie, l'horlogerie y ont également recours.

Côté métaux sous forme de fils, on retrouvera différentes technologies, des versions Desktop jusqu'aux technologies de pointe. Parmi ces dernières, l’EBAM (Electron Beam Additive Manufacturing, Fabrication par Faisceau d'Electrons) est une technique de déposition de fil de métal stratégique (alliages, titane, tungstène, etc) par un faisceau à électrons, dans une chambre sous vide. Elle permet surtout de réaliser des pièces de grandes envergures (plusieurs mètres), elle est donc utilisée dans les marchés aéronautiques et militaires.

Cette article est une présentation succincte des technologies de marché, il en existe beaucoup d'autres pour imprimer en matières composites, céramiques, comestibles, etc...

Les avantages de l'impression 3D

L’impression 3D connait un grand succès grâce à ses nombreux avantages depuis de nombreuses années. Et d’une manière générale, elle réduit les coûts et délais de fabrication de pièces. Cette technique permet de créer des pièces de toutes formes, sans contraintes techniques. L’impression 3D est généralement réalisée en matières plastiques, métal et d’autres matières sont testés (bois, aliments, bio, etc).

L’impression 3D est désormais placé au cœur des entreprises les plus compétitives, car cette technologie leur permet de :

- Développer et accélérer leur créativité et leur innovation : les dessinateurs 3D impriment leurs prototypes, affinent leurs dessins 3D, et réimpriment jusqu’à la validation finale,

- Visualiser rapidement : la pièce est prête à l’emploi à la sortie de la machine,

- Maîtriser la chaîne de commande : choix de matière, de niveau de finition,de couleur, de quantité, etc,

- Réduire le temps de lancement de produit,

- Améliorer les performances des pièces, par la réduction de poids (optimisation topologique), par la consolidation d'un ensemble de pièces,

- De produire des petites et moyennes série en s'affranchissant des coûts de moulage,

- Gérer le cycle de vie du produit (PLM - Product Lifecycle Management) : le fichier étant sauvegardé, l’impression 3D permet de visualiser à souhait les modifications apportées dans la vie du fichier,

- Communiquer : les clients apprécient plus facilement un prototype en 3D que des rendus 2D même réalistes,

- Réduire les coûts directs et indirects, : réduction drastique du temps de fabrication, des moyens logistiques, des procédés de stockage et de recyclage,

- Transposer leur savoir-faire sur d’autres secteurs.

- Et plus encore...

PRÊT À COMMENCER VOTRE FABRICATION ?

Plus de 3500 d’entre vous utilisent x3D-Print